DIE PRÄZISIONSGEOMETRIE DES 3D-SCHNITTS KBM-Motoren sind ein Synonym für die Genauigkeit des Laserschnitts

Die Rohre für Rauchabzüge im industriellen und privaten Bereich werden von Maschinen angefertigt, die mit Direct Drive-Motoren aus dem Hause KOLLMORGEN angetrieben werden.

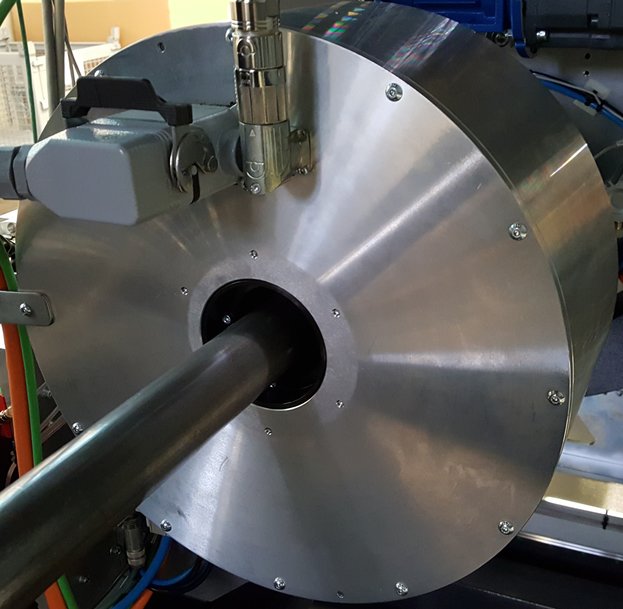

Bild 1 - KOLLMORGEN TTEngineering Cover image

Autoren:

Ilario Manzi, Key Account Manager, KOLLMORGEN Italien

Angelo Trombetta, Direct Drive & Mechanical Transmission, KOLLMORGEN Italien

Elisabetta Redaelli, Marketing Communication, KOLLMORGEN Italien

Die Fertigung von Metallrohren für Klimaanlagen, Rauchabzüge und den Automobilsektor ist das Kerngeschäft von TTEngineering – Bereiche, für die Automatisierungssysteme im Zusammenhang mit der Materialumformung von Blechen realisiert werden. Das Unternehmen, das in einem modernen, über 2.000 qm großen Gebäude in Lomazzo in der Provinz Como ansässig ist, hat sich zudem auf die Gebiete Kosmetik, Medizin, Verpackung und Montage spezialisiert.

Mit über 1.500 funktionsfähigen Anlagen in Fabriken rund um den Globus und einer Exportquote von mehr als 90 % des Gesamtumsatzes kann das Unternehmen, das sich durch einen präzisen, schnellen und pünktlichen Service – auch aus der Ferne – auszeichnet, wirklich stolz sein.

Um auf die immer wichtigeren Marktanforderungen bezüglich Lieferzeit und Performance zu reagieren, hat sich TTEngineering einer Planung verschrieben, die Beschleunigung und Präzision, Produktivität und Flexibilität gewährleistet.

Bei einem Meeting in Parma anlässlich der Messe SPS erklärt das Comer Unternehmen KOLLMORGEN, welche Anforderungen es hat. Unsere Motion-Control-Experten schlagen die Direct-Drive-Technologie als perfekte Lösung vor, um die komplexe mechanische Übertragung zu eliminieren, die auf Antriebsriemen und Getriebemotoren setzt. Damit verschreibt sich TTEngineering der Philosophie des Direktmotors.

„KOLLMORGEN überzeugt durch zwei große Vorteile: zum einen ist es ein globales Unternehmen, das exzellente Planungsberatung und tollen Support liefert“, erklärt der Ingenieur Massimiliano Crespi, zum Zeitpunkt des Projekts Head of Engineering & Produktion, heute Managing Director bei TTEngineering. „Die Herangehensweise des Kollmorgen-Teams während der Planungsphase war einfach überragend.“ Die Abschlusstests haben die erwarteten Ergebnisse geliefert und damit die Markteinführung von TOP600 in weniger als einem Jahr möglich gemacht.

Produktionsanlage für Rauchabzugsröhren TOP600

Die TOP600 ist eine Maschine zum Schneiden von 3D-Rohren für Rauchfänge aus unterschiedlichen Materialien und für diverse Sektoren – von der Industrie bis zum privaten Wohnen.

Die von CN Siemens gesteuerte 5-achsige interpolierte Laserschnittzelle kann zur Bearbeitung von Stahl-, Eisen- und Kupferrohren mit einer maximalen Länge von 1.500 mm, einem Durchmesser von 3 bis 30 Zoll und Dicken von 0,4 bis 2 mm eingesetzt werden. Das patentierte Rohrspannsystem wurde mit einer automatisch zentrierenden, CN-gesteuerten Spindel realisiert. Die Maschine wurde speziell für HVAC- und Kaminrohrhersteller entwickelt. Dank der Kombination aus Material/Dicke/Laserenergie können Schnitte mit Geschwindigkeiten von über 20 Meter pro Minute angefertigt werden.

Die modular konzipierte Anlage kann von einem Bediener verwendet werden, der die Teile manuell oder in einer vollautomatischen Version be- und entlädt, d. h. sie ist in eine automatische Linie integriert, wo sie als Roboter fungiert, der die Teile be- und entlädt.

Im Rahmen der Aufrüstung der Maschine mit Direktantrieb und Drehmomentmotor auf der Spindel wurde eine neue Software entwickelt, die auch das Fasenschneiden ermöglicht.

TTE verfügt über eine eigene CAD-CAM-Plattform und eine ausgefeilte Schnittverwaltungssoftware mit prädiktiver Mathematik zur Kompensation von Ovalisierungsfehlern: Die Maschine ermöglicht es, auch bei leicht übergroßen Teilen perfekte Schnitte zu erzielen.

Je nach eingesetzter Schneidetechnologie stehen zwei Versionen zur Auswahl: TOP600 Plasma und TOP600 Laser.

Beide Maschinen weisen dieselben Konfigurationsmerkmale auf; ändert sich das eingesetzte Material, ändert sich auch der Schneidkopf.

Gehäuselose KBM-Motoren, moderne Technologie mit Direktantrieb

Alternativ zu den bisher eingesetzten Getriebemotoren mit Präzisionsgetriebe und Riemenantrieb bietet KOLLMORGEN TTEngineering einen Direktantriebsmotor aus der Serie KBM™ an, der mehr Flexibilität und einen vielfältigeren Drehzahlbereich bietet. Dadurch kann sich die Maschine an Rohre mit unterschiedlichen Durchmessern anpassen und diese produzieren. Davon profitiert nicht zuletzt das Design der Maschine, die besonders flexibel und kompakt ist und eine stabile Leistung über die Zeit garantiert – auch bei hoher Zykluszahl bleibt die Leistung konstant (kein Downgrade).

Die Serie KBM™ ist so konzipiert, dass sie direkt in die Maschine integriert werden kann, wobei die Lager der Maschine den Rotor tragen. Sie bietet hohe Leistung bei gleichzeitig kleinen Abmessungen. Zur Verfügung steht ein breites Spektrum an Standardmotoren (14 Größen mit unterschiedlicher Länge); für abweichende Erfordernisse sind verschiedene zusätzliche Konfigurationen verfügbar; zudem können miteinander abgestimmte Änderungen bei der Planung schnell und preisgünstig vorgenommen werden.

„Die Motoren aus der KBM™-Serie von Kollmorgen bieten eine so hohe Leistung, dass es naheliegt, auch den Rahmen und das Schneidteil neu zu gestalten“, erklärt Massimiliano Crespi. Dank des Motors konnte TTEngineering ein automatisiertes Rohrhaltesystem patentieren.

Merkmale

• Voll gekapselte Stator Wicklungen

• Überlastschutz mit PTC Thermistor

• Seltenerdmagnete (Neodym-Eisen-Bor)

• Ausfallsichere, bandagierte Magnete des Rotors

• Konformität mit den RoHS-Richtlinien

• UL- und CE-Zertifizierungen

• Die Optimierungen umfassen Abmessungen der Rotornaben, Rotorlänge, Durchmesser, Montagevorrichtungen, Wicklungen, Isolation, Anschlusstyp und vieles mehr

• Optionale, digitale Hall Effekt Blockier-Sensoren werden ab Werk voreingestellt und im Werk installiert

Vorteile

• Die direkte Koppelung an die Last macht die Wartung von Untersetzungsgetrieben, Riemen oder Scheiben überflüssig

• Durch die spiel- und torsionsfreie Auslegung wird das System reaktiver

• Der Wegfall von Kupplungen verringert die Maschinengröße noch mehr

• Der integrierte Motor erlaubt eine kompakte Maschinenplanung, er hilft mit, das geistige Eigentum zu schützen

• Große Auswahl an Standardmotoren und umfangreiche Möglichkeiten individueller Anpassung

Fazit

Die fruchtbare Zusammenarbeit mit Kollmorgen wird im Rahmen eines neuen Projekts fortgesetzt: Zurzeit arbeitet TTEngineering an einem Produkt, das das mechanische Schnittverfahren durch einen Hightech-Laser ersetzt. Die Linearmotoren von KOLLMORGEN werden in diesem Fall eine große Unterstützung sein.

Fordern Sie weitere Informationen an…