metalworkingmag.de

17

'25

Written on Modified on

Mit Blick auf Präzision: Wie hago Aluminium für Elektromobilität in Serie bringt

Aluminium druckdicht schweißen in Großserie? Kein Problem für hago – dank TRUMPF Technologie, bewährt beim gasdichten Schweißen von Edelstahl, jetzt auch für Aluminium.

www.trumpf.com

Harte Brocken sind für Joseph Gampp und sein Vertriebsteam bei Feinwerktechnik hago keine Seltenheit. „Es gehört zu hago, dass wir für alle Kundenanforderungen eine Lösung finden, auch wenn sie noch so komplex sind“, erklärt Joseph Gampp, Bereichsleiter Produktmanagement bei hago, selbstbewusst. Als allerdings die Aufgabenstellung eines Automobilzulieferers auf dem Tisch liegt, eine 900 x 200 Millimeter große Kühleinheit aus Aluminium zu fertigen, sind auch Gampps Fertigungsspezialisten skeptisch. Die Kühleinheit dient dazu, das Wärmemanagement der Leistungselektronik im Batterie-Management-Controller (BMC) eines E-Autos vor Hitze schützen. Dazu ist es erforderlich, beide Komponenten mit einer drei Meter langen, umlaufenden Schweißnaht druckdicht zu fügen.

Dies in einem Großserienprozess mit dem Laser umsetzen, halten auch die Optimisten unter den hago-Fertigungsspezialisten zunächst für unmöglich. Denn Aluminium ist ein anspruchsvoller Werkstoff: die hohe Rissanfälligkeit durch Spannungen, die beim Abkühlen des Schweißbads entstehen, oder die hohe Reflexion des Metalls machen das porenfreie Laserschweißen schwierig und beeinträchtigen die Schweißnahtqualität. „Aber so leicht wollten wir diesen spannenden Auftrag nicht vom Haken lassen und knifflige Herausforderungen zu meistern, zeichnet hago aus“, sagt Gampp und lächelt.

In Sachen Laserbearbeitung setzt hago seit Jahren auf TRUMPF. Ein umfangreicher Lasermaschinenpark deckt alle Fertigungsmethoden ab. „Unsere Experten wollten deshalb zunächst Tests auf unseren Bestandmaschinen fahren“, erzählt Gampp. Es stellt sich heraus, dass sich das Aluminium grundsätzlich dichtschweißen lässt. Bei Druck brachen die Schweißnähte allerdings regelmäßig auf. „Genau da hinkte unsere Schweißnaht hinterher. Das war ein K.-o.-Kriterium“, sagt Gampp und erklärt: „Die Zulassung der kompletten Baugruppe erfordert es, dass sie einem Druckpulsationstest standhält, bei dem sie mindestens 100.000-mal einem gewissen Druck ausgesetzt wird.“

Joseph Gampp wendet sich an TRUMPF. Dort haben die Experten bereits Erfahrung mit dem gas- und mediendichten Laserschweißen von Edelstahl. Und auch die Versuche, Aluminium gasdicht zu Schweißen, sind vielversprechend. Aber in einem Großserieneinsatz? Das zu ermöglichen, ist auch für die TRUMPF Spezialisten ein unwiderstehlicher Ansporn. Obwohl hago den Auftrag des Kunden noch nicht hat, machen sich die Teams von hago und TRUMPF im Laserapplikationszentrum an die Arbeit. Sie fangen nicht von Null an: schon seit Jahren bietet TRUMPF mit BrightLine Weld ein bewährtes Laserschweißverfahren an, das schnelles, porenfreies und gasdichtes Schweißen von Edelstahl ermöglicht.

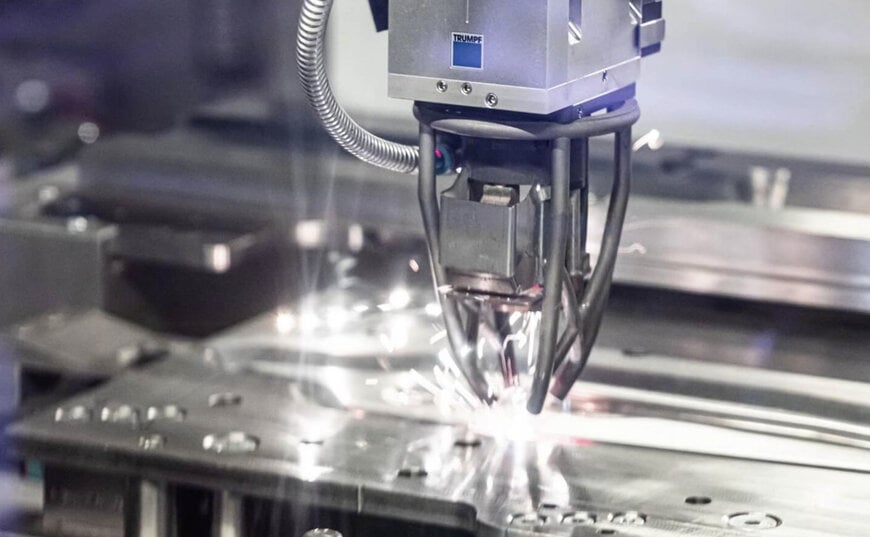

Seit 2021 sorgt die innovative MultiFokus-Optik für ein neues Qualitätsniveau. Die Optik teilt den Laserstrahl eines TruDisk Lasers in einen Ring- und Kernstrahl auf, die in vier Spots gesplittet und so positioniert werden, dass ein gemeinsames Schmelzbad entsteht. Das daraus resultierende, kontinuierlich geöffnete sogenannte „Keyhole“ – ein kleiner, dampfgefüllter Kanal im Material, der durch den Laserstrahl entsteht – ermöglicht selbst bei hohem Schweißtempo eine porenfreie Naht ohne Gaseinschlüsse. In Kombination mit BrightLine Weld funktioniert damit sogar das Schweißen von Aluminium.

In umfangreichen Tests zeigt sich, dass BrightLine Weld und MultiFokus-Optik nicht nur optimale, sondern auch druckresistente Schweißergebnisse bringen. Und damit nicht genug, das Laserverfahren nimmt durch das verzugsfreie Schweißen auch eine weitere Hürde, so Gampp: „Wir können die Kühleinheit mit dem Laser prozesssicher und reproduzierbar mit einer Ebenheit von unter einem Millimeter fertigen.“

Warum das wichtig ist? Der der Batterie-Management-Controller überwacht wichtige Funktionen, wie Ladestand, Ladezyklen, und die Batterietemperatur. Die ebenfalls verbaute Leistungselektronik wandelt den Batterie-Gleichstrom in den für den Antrieb benötigten Wechselstrom um. Dabei entsteht Wärme, die die Elektronik beeinträchtigen kann. Die Kühleinheit muss zur effizienten Kühlung daher immer in Kontakt mit der Leistungselektronik sein und dazu ist es notwendig, dass sie absolut eben aufliegt.

Nach der Erteilung des Auftrags investierte hago in ein Lasersystem TruLaser Cell 7040 mit BrightLine Weld und ESO-Optik mit MultiFokus-Technologie von TRUMPF. Damit wurden in der Vorserie inzwischen bereits rund 3.000 Kühleinheiten produziert. Davor lagen Monate der Entwicklungsarbeit, in denen hago gemeinsam mit dem Kunden das Bauteil immer wieder optimierte. „Aber die wesentliche Grundvoraussetzung – das prozesssichere, großserientaugliche, druckdichte Schweißen der Alu-Kühleinheit mit dem Laser haben wir gemeinsam mit TRUMPF geschaffen“, resümiert Gampp stolz und freut sich, dass hago mal wieder das Unmögliche möglich gemacht hat.

www.trumpf.com