metalworkingmag.de

12

'22

Written on Modified on

DMG MORI News

Für die Fertigung hochwertiger Werkstücke setzt Aussieker vier Modelle von DMG MORI ein

Die Firma Aussieker Metallverarbeitung GmbH & Co. KG aus Preußisch Oldendorf wurde 1969 als klassischer Fertigungsdienstleister gegründet. Bis heute vertrauen Kunden aus dem allgemeinen Maschinen- und Anlagenbau sowie der Medizintechnik auf die Kompetenz des 30-köpfigen Teams.

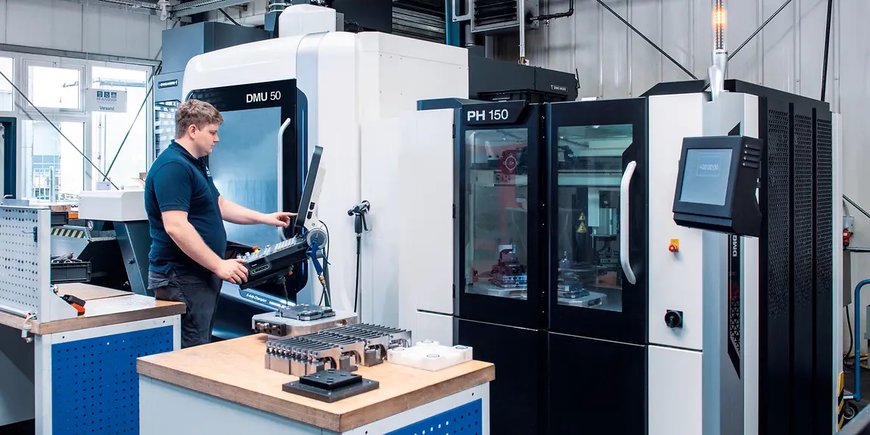

Mit einer DMU 50 und dem PH 150 Palettenhandling ist Aussieker 2019 in die automatisierte 5-Achs-Bearbeitung eingestiegen. Die zehn Palettenplätze des PH 150 reichen aus, um eine mannlose Nachtschicht auszuschöpfen.

Die anspruchsvollen Werkstücke fertigt Aussieker qualitätsorientiert mit einem modernen Maschinenpark, der unter anderem vier Modelle von DMG MORI umfasst – seit 2019 auch zwei automatisierte Modelle: eine DMU 50 mit PH 150 und eine DMU 95 monoBLOCK mit PH Cell 300.

Mit Automation dem Fachkräftemangel entgegentreten

„Unsere Herausforderung bestand schon immer darin, komplexe und hochgenaue Werkstücke möglichst wirtschaftlich herzustellen“, erklärt Frank Aussieker. Er leitet das gleichnamige Unternehmen seit 2003 in zweiter Generation. Dies erfordere moderne CNC Technologie sowie gut ausgebildete Fachkräfte. Aussieker bildet seinen eigenen Nachwuchs aus, das Unternehmen spürt jedoch auch, dass es immer schwieriger wird, gutes Personal zu finden.

„Das macht es langfristig schwierig, eine gute Auftragslage zuverlässig zu bedienen – insbesondere wenn wir zeitweise dreischichtig arbeiten.“ Angesichts des zunehmenden Fachkräftemangels fiel 2019 die Entscheidung, in eine automatisierte Fertigungslösung zu investieren. Prokurist Jan Kleine-Beek erinnert sich an den Kauf der DMU 50 mit PH 150: „Nach den guten Erfahrungen mit einer DMU 100 P duoBLOCK von 2004 und einer DMF 260 | 7 von 2018 haben wir in DMG MORI den richtigen Partner für diese Investition gesehen.

“ Der Schritt in Richtung mannlose Fertigung habe enorm geholfen. „Unsere Mitarbeiter müssen nur noch neue Aufträge einrichten und die Automation rüsten bzw. fertige Teile entladen.“ Damit bleibe viel Zeit übrig für die Bedienung anderer Maschinen. Bei Bedarf werde das PH 150 auch nachts oder am Wochenende bestückt. „Das dauert nur wenige Minuten, sorgt aber dafür dass wir praktisch rund um die Uhr fertigen und auch knappe Liefertermine realisieren können“, so Frank Aussieker.

Prototypen und kleine Serien gehören zu unserem Tagesgeschäft. Dank der Palettenhandlings PH 150 und PH Cell 300 können wir hier sehr flexibel reagieren.

Frank Aussieker, Geschäftsführer Aussieker Metallverarbeitung GmbH & Co. KG

Frank Aussieker (links), Geschäftsführer, und Jan Kleine-Beek, Prokurist Fr. Aussieker Metallverarbeitung GmbH & Co. KG

Hohe Auslastung und flexible Fertigung dank Palettenhandling

Die guten Erfahrungen mit der ersten Automation habe 2022 schließlich auch zum Kauf der DMU 95 monoBLOCK mit PH Cell 300 geführt. „Verglichen mit dem PH 150 bietet uns das PH Cell 300 zusätzliche Kapazitäten“, begründet Jan Kleine-Beek den Kauf der Automationslösung, die DMG MORI 2020 auf den Markt gebracht hat. Der Palettenspeicher ist modular aufgebaut und kann kundenindividuell konfiguriert werden. Die Version bei Aussieker verfügt über ein Regalmodul mit 19 Palettenplätzen – 15 für Paletten bis 300 × 300 mm, vier für Paletten bis 400 × 400 mm. „Der Regalspeicher ist außerdem so groß bemessen, dass wir auch Bauteile rüsten können, die etwas über die Palette hinausragen“, ergänzt Frank Aussieker.

Auf diese Weise könne man auch den großen Arbeitsraum der DMU 95 monoBLOCK in der automatisierten Fertigung berücksichtigen. Eine weitere Neuerung: Die Steuerung des PH Cell 300 erfolgt direkt über die CELOSOberfläche der DMU 95 monoBLOCK. „Und wenn wir unsere Kapazität noch aufrüsten möchten, können wir das System nachträglich noch um ein weiteres Regalmodul erweitern.“ Mit dem PH 150 und dem PH Cell 300 bestätigt Aussieker, dass die automatisierte Fertigung längst nicht mehr auf große Serien beschränkt ist. Im Gegenteil: „Prototypen und kleine Serien gehören zu unserem Tagesgeschäft“, beschreibt Jan Kleine-Beek typische Aufträge. „Dank des Palettenhandlings können wir hier sehr flexibel reagieren.“

Über einen ergonomischen Rüstplatz wird der PH Cell 300 bestückt.

Zuverlässige Produktion dank digitaler Produkte von DMG MORI

Damit die automatisierte Fertigung reibungslos arbeitet, nutzt Aussieker digitale Produkte von DMG MORI. „Der DMG MORI Messenger informiert uns während der Nacht- und Wochenendschichten über unplanmäßige Stillstände, sodass jemand hinfahren kann, um die Automation wieder zu starten“, nennt Jan Kleine-Beek ein Beispiel. Dank der integrierten Werkzeugbruchkontrolle komme es für gewöhnlich nicht zu schwerwiegenden Problemen.

Zudem sei die Digitalisierung auch im Service angekommen, fügt Frank Aussieker hinzu: „Mit my DMG MORI werden technische Probleme per Knopfdruck an den Service gesendet, der in vielen Fällen schon über den NETservice oder die Hotline helfen kann, sodass Stillstände auf ein Minimum reduziert werden.“ Angesichts einer guten Auftragslage sei das Unternehmen auf eine zuverlässige Produktion angewiesen.

Schnelle Amortisation

Der Weg der automatisierten Fertigung habe sich für Aussieker schnell rentiert, resümiert Frank Aussieker: „Es hat sich gezeigt, dass wir damit sehr effektiv dem Fachkräftemangel entgegenwirken können.“ Gleichzeitig sei die Maschinenauslastung signifikant gestiegen. „Vor diesem Hintergrund werden Automationslösungen auch bei künftigen Investitionen eine große Rolle spielen.

www.dmgmori.com