metalworkingmag.de

16

'22

Written on Modified on

DMG MORI News

DMG MORI: 24-STUNDEN-PRODUKTION DANK WH-AGV 5

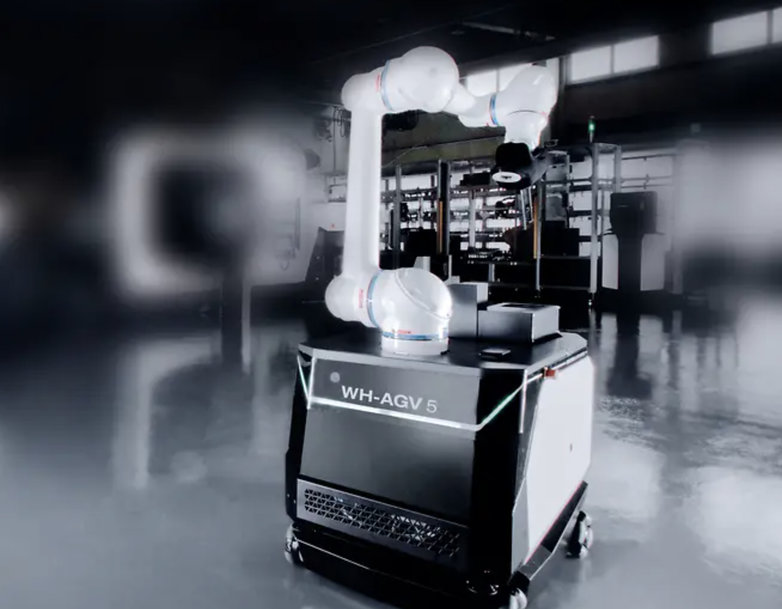

Die Bearbeitung der Prüfteile erfolgt seit 2021 auf zwei NTX 1000 2nd Generation die über den WH-AGV 5, ein autonomes Transportsystem, an das Palettenlager angebunden sind.

In der Präfektur Shimane, die seit dem Altertum für ihre Eisenproduktion bekannt ist, hat KIGUCHI TECHNICS INC. in Yasugi ihren Hauptsitz. Der japanische Schwertpolierer Hisashi Kiguchi gründete das Unternehmen 1961. Heute ist das Kerngeschäft von KIGUCHI TECHNICS die Qualitätsprüfung von Metallen und anderen Materialien.

Qualitätsprüfung von Industriematerialien

„Defekte in Bauteilen können zu schweren Unfällen führen und das Leben von Menschen gefährden“, erklärt Takahiro Kiguchi, Executive Vice President KIGUCHI TECHNICS INC. Das gelte beispielsweise für Autos, Flugzeuge und Kraftwerke. „Qualitätskontrollen von Industriematerialien sind daher für die Produktionstätigkeit unerlässlich, um die Sicherheit der Menschen zu gewährleisten.“ Zur Materialprüfung kam KIGUCHI TECHNICS, als ein Stahlunternehmen die damalige Kiguchi-Polierfirma bat, die Oberfläche des hochwertigen Spezialstahls Yasuki-Hagane auf Hochglanz zu polieren. Daraufhin sollte er unter dem Mikroskop inspiziert werden.

Fachleute für Metallprüfung – anspruchsvollere Aufgaben durch Automation

Seither hat KIGUCHI TECHNICS seine Expertise in der Metallprüfung konsequent verfeinert. Heute verfügt das Unternehmen über ein integriertes System, um alles von der Herstellung von Materialproben bis hin zu deren Prüfung und Bewertung im eigenen Haus durchzuführen – vor allem in den Bereichen Luft- und Raumfahrt, Automobil, Energie und Medizin. Im Rahmen des 60-jährigen Bestehens arbeitete KIGUCHI TECHNICS zwei Jahre lang daran, die Prüfteilbearbeitung zu automatisieren. Tatsuya Kanou, Leiter der Produktionsabteilung und verantwortlich für dieses Jubiläumsprojekt, erinnert sich: „Wir hatten das Ziel, menschliche Fehler auszuschließen und die Produktivität zu steigern. Gleichzeitig wollten wir damit unsere Arbeitsprozesse reformieren, damit sich unsere Mitarbeiter auf anspruchsvollere Aufgaben konzentrieren können.“

Das Prüfgeschäft von KIGUCHI TECHNICS zeichnet sich durch eine High-Mix- & Low- Volume-Produktion aus. Das Unternehmen schneidet die von den Kunden erhaltenen Materialien aus, bearbeitet sie mit Werkzeugmaschinen in die für die Prüfung optimale Form und führt Festigkeits- sowie Ermüdungsprüfungen durch. Abschließend liefert KIGUCHI TECHNICS die Prüfdaten. Die Prüfteile aus Eisen, Edelstahl, Aluminium oder Titan müssen jeweils in Dutzende Formen gebracht werden. „Manchmal werden Motoren, die aufgrund von Metallermüdung kaputt gegangen sind, so wie sie sind, zu uns gebracht“, so Tatsuya Kanou. „Unsere Aufgabe besteht dann darin, solche ‚unersetzbaren Proben‘ fehlerfrei und mit höchster Präzision zu verarbeiten.“

DMG MORI überzeugt mit autonomem und kollaborativem Automationskonzept

Nach der Evaluierung mehrerer Anbieter für die geplante Automationslösung entschied sich KIGUCHI TECHNICS für das Konzept von DMG MORI. Der Innovationsführer kombinierte zwei NTX 1000 2nd Generation – kompakte Dreh-Fräszentren – mit einem autonomen Transportsystem, dem WH-AGV 5*. So war eine Anbindung an das Materiallager von KIGUCHI TECHNICS möglich. Der WH-AGV 5* entnimmt das Werkstück aus dem Lager und transportiert es zu den beiden NTX 1000 2nd Generation. Eine übernimmt die Vorbearbeitung, die andere die Fertigstellung. Anschließend bringt der WH-AGV 5* das Prüfteil zurück ins Lager. Im Gegensatz zu seinem Vorgänger benötigt das autonome Transportsystem keine Schienen. Es kann Menschen und Hindernissen automatisch ausweichen. „Da die NTX 1000 2nd Generation mit 76 Werkzeugen ausgestattet sind, können wir eine Vielzahl an Werkstücken ohne großen Rüstaufwand bearbeiten“, ergänzt Tatsuya Kanou. Außerdem verbessere das System auch die Bearbeitungsgenauigkeit. „Denn früher war nach der Endbearbeitung ein manuelles Schleifen erforderlich.“

0,5 Bediener und zwei NTX 1000 anstatt vier Bediener und vier Maschinen

Das automatisierte System ist in der Lage, die Länge des Werkstücks und die Gewindemaße selbstständig zu messen, was manuelle Vorgänge überflüssig macht. „DMG MORI konnte als einziger Hersteller diese automatische Vermessung umsetzen“, blickt Tatsuya Kanou auf die Entscheidungsphase zurück. Außerdem korrigiere das System das Bearbeitungsprogramm auf Basis der Messergebnisse. „Die Automationslösung ist seit Januar 2022 voll in Betrieb. Prozesse, für die früher vier Werkzeugmaschinen und vier Bediener erforderlich waren, können nun von nur 0,5 Bedienern durchgeführt werden.“ Deshalb könne man die Mitarbeiter für anspruchsvollere Aufgaben einsetzen. „Früher arbeiteten die Bediener in zwei Schichten, um die Maschinen zu bedienen, jetzt ist eine automatische Produktion rund um die Uhr möglich.“

Mit Blick auf die Zukunft fügt Tatsuya Kanou hinzu: „Mit dem zunehmenden Einsatz von Wasserstoff als Energiequelle wird der Bedarf an metallurgischen Prüfungen sicher noch stärker steigen.“ Denn durch Wasserstoffversprödung könne sich die Festigkeit metallischer Werkstoffe verringern. „Da die Zahl der Erwerbstätigen in Japan insgesamt abnimmt, wird es immer noch Bereiche geben, in denen manuelle Arbeit erforderlich ist – wie bei dieser Art von Metallprüfung. Auf Grundlage der nun eingeführten Automationslösung beabsichtigen wir, solche Prozesse weiter zu automatisieren und ihre Präzision zu erhöhen.“

www.dmgmori.com